Votre panier est actuellement vide !

Catégorie : Grande vitesse

L’actualité de la grande vitesse ferroviaire, de projets de ligne à grande vitesse, de trains à grande vitesse en France et dans le monde.

Lancement de lappel doffres imminent pour le TGV Rio Sao Paulo

Le Tribunal des comptes de l’union (TCU), équivalent de la Cour des comptes française, a donné le 30 juin son feu vert au lancement de l’appel d’offres du TGV Rio de Janeiro – Sao Paulo – Campinas (510 km). Comme l’indiquait la Moci news du 1er juillet, l’investissement initialement à 34,6 milliards de reais (15,6 milliards d’euros), a été légèrement revu à la baisse par le TCU, à 33,1 milliards de reais (14,8 milliards d’euros). L’Agence nationale des transports terrestres (ANTT) va réaliser les modifications demandées par le TCU et procéder au lancement de l’appel d’offres, normalement le 9 juillet. Les entreprises disposeront de 150 jours pour remettre leurs offres. Soit une remise début décembre, après l’élection présidentielle, mais avant l’intronisation du nouveau pouvoir, le 1er janvier 2011. Les Français (Alstom et SNCF) ont décidé de faire équipe avec l’entreprise de BTP brésilienne Andrade Gutierez.

Grande vitesse : les limites du modèle français

La comparaison revient après chaque accident de train à l’étranger. Le monde ferroviaire français ressort sa bonne vieille théorie de la rame articulée sécuritaire. « Un train conventionnel, c’est un peu comme une file d’automobiles qui se suivent pare-chocs contre pare-chocs. Si la première freine brutalement, les voitures se télescopent, montent les unes sur les autres et le convoi se disloque », nous expliquait – non sans satisfaction – un haut responsable industriel français après l’accident du Transrapid en Allemagne en 2006. En français, rame articulée rime avec sécurité. Les voitures sont solidarisées par l’intercirculation et, même sorti des rails, le train trace son chemin à travers champs. Imparable. D’ailleurs, les statistiques le confirment : « Nous n’avons eu en trente ans que trois déraillements, tous trois à pleine vitesse : un à Chaulnes (rame Eurostar), un à Mâcon (TGV Sud-Est) un près d’Ablaincourt-Pressoir (TGV Réseau) et, à chaque fois, la rame est resté stable sur la voie », rappelle le président de la SNCF, Guillaume Pepy. Pour l’industrie française, la rame articulée, bien que plus complexe, ne présente que des avantages à l’exploitation : « Comme il y a moins de bogies, le train est plus léger et consomme moins d’énergie. Il nécessite donc moins de maintenance », nous a expliqué Philippe Mellier en marge d’un entretien, il y a quelques semaines. Avant de nous livrer le sentiment profond de son entreprise : « On pense que, pour la très grande vitesse, l’articulé apporte des avantages par rapport à la technologie conventionnelle », a-t-il soutenu.

Mais Alstom a beau penser que l’articulé est la panacée, il a fini par reconnaître qu’une forte demande de « non articulé » commençait à émaner des opérateurs internationaux désireux d’exploiter des trains extra-larges à un niveau. Que les concurrents industriels directs, Allemands et Japonais, n’aient jamais souhaité de trains articulés sur leur marché domestique, semblait de bonne guerre. Mais que d’autres pays se laissent aujourd’hui gagner par cette tendance, c’est une nouveauté. Les Italiens, notamment, qui ont inscrit noir sur blanc « non articulé » dans les spécifications de leur appel d’offres pour cinquante trains à grande vitesse, dont le résultat sera connu bientôt.

Presque sous le manteau, Alstom a alors effectué un revirement stratégique sur ce sujet, le 8 juin dernier. Dans un communiqué de presse, le constructeur français a annoncé qu’il lançait une mystérieuse nouvelle plateforme de trains à très grande vitesse dont on comprend, entre les lignes, qu’elle sera « non articulée ». « Des opérateurs, en Italie, en Russie ou en Chine, ont des besoins pour des trains à très grande capacité au gabarit UIC qui ne sont pas couverts par nos plateformes articulées, on doit penser à compléter la gamme de produits », explicite Roberto Rinaldi, directeur technique grande vitesse chez Alstom Transport.

En architecture conventionnelle, Alstom disposait certes du Pendolino, mais pas d’un produit qui puisse concurrencer le Velaro ou le Zefiro. Contraint à développer une solution qu’il a longtemps décriée, le groupe français fait néanmoins bonne figure et indique, par la voix de Roberto Rinaldi, qu’il « n’y a pas de hiérarchie dans sa gamme de TGV » et que « c’est au marché d’être le driver ».

Le marché, parlons-en ! Son centre de gravité s’est déplacé vers la Chine. Les Français ont pourtant eu le temps de voir le coup venir. Quand, en 2004, Alstom remporte, avec soixante rames, une partie des premières commandes de nouveaux matériels automoteurs passées par les chemins de fer chinois, on sait que c’est un prélude : la bataille des rames à 350 km/h s’annonce. À Paris, Jean-Pierre Raffarin, alors Premier ministre, nomme un coordinateur ferroviaire France – Chine, Jean-Daniel Tordjman. Les Français font très vite l’analyse suivante : la Chine s’apprête à bâtir le plus grand programme de trains à très grande vitesse de tous les temps, ce qui modifie complètement la donne dans le ferroviaire mondial. Les Chinois, sous l’impulsion de M. Liu Zhijun, le ministre des Chemins de fer, veulent acquérir les technologies étrangères pour construire eux-mêmes les trains. Mais l’ampleur des marchés accessibles reste intéressante. Et l’on ne peut ignorer la Chine en tant que partenaire, ni l’industrie chinoise en tant que futur concurrent.

C’est à ce moment que la France semble avoir perdu la bataille d’influence. Au lieu d’asseoir la supériorité supposée de leur solution par un lobbying technique, les Français ont laissé ce terrain à leurs concurrents. Le pouvoir d’influence des Allemands, qui ont formé deux cents dirigeants ferroviaires chinois parlant allemand et ayant vécu en Allemagne (dont M. Liu), est devenu considérable. Le pouvoir des Japonais (malgré les tensions nationalistes chinoises anti-nippones) est plus fort encore, un millier de dirigeants du ferroviaire chinois ayant été formés au Japon. Les Français, eux, n’ont à l’époque formé aucun ingénieur chinois. Pour faire face aux Japonais, aux Allemands et au très international Bombardier, il aurait fallu dans ce contexte au moins proposer l’AGV, pour répondre aux consultations chinoises avec de la motorisation répartie. Mais Alstom, échaudé par le transfert de technologie des premières automotrices, n’était pas chaud pour livrer les secrets de sa toute dernière technologie. Ce sont donc les Allemands et les Japonais, et maintenant Bombardier, qui ont imposé leurs produits et leurs standards sur ce marché, notamment la rame non articulée.

Aujourd’hui, la participation des Chinois à des appels d’offres internationaux avec des trains issus de ces transferts de technologie, en Arabie Saoudite notamment, commence à colporter ce standard sur tous les marchés. Et par conséquent à marginaliser la solution française. De retour d’un voyage en Chine il y a quelques jours, Guillaume Pepy a concédé au quotidien Les Échos que « les Chinois peuvent ambitionner d’être numéro un mondial de la grande vitesse, vu leurs performances ». Ils semblent, en tous les cas, en passe de devenir le pays qui dicte les orientations techniques.

François DUMONT et Guillaume LEBORGNE

La voie sur ballast a-t-elle atteint ses limites en terme de grande vitesse ?

Voici maintenant trois ans que la LGV Est-européenne est en service. Une ligne qui collectionne les « premières » techniques en France à différents points : circulations à 320 km/h sur certaines sections, GSM-R, ERTMS au sol (RBC, Eurobalises), attaches Fastclip sur toute la ligne… Toutefois, comme les précédentes lignes nouvelles françaises, la LGV Est-européenne reste pour l’essentiel fidèle à la pose sur ballast. Mais deux sections s’y distinguent. La première, qui comprend deux voies parallèles de 1 800 m et des aiguillages de jonction, est le site d’un essai de voie sur dalle béton « à la française », relativement classique, avec un ferraillage important et une pose sur un socle en grave-ciment. L’autre section, longue de 3 km et située plus loin vers l’est, met quant à elle en œuvre une sous-couche de grave-bitume sous le ballast (voir VR&T n° 496, pages 60 et 61). Cette réalisation signée Colas, spécialiste des travaux routiers, offre comme avantage de permettre aux camions de circuler sur la plateforme de la future voie ferrée sans en détériorer la structure ou en compromettre les performances futures, l’objectif fondamental étant la meilleure durabilité de la voie ferrée, de l’ordre de 75 ans.

Comparés à cet objectif, trois ans ne permettent pas de tirer des conclusions définitives sur la tenue de la plus récente des lignes nouvelles françaises actuellement en service. Toutefois, cette période aura été riche en enseignements. Vu de l’extérieur, les principaux incidents liés à la LGV Est-européenne ont concerné la disponibilité des rames ICE 3 de la DB, dont l’homologation en France avait pris quatre ans, en particulier pour des problèmes de soulèvement de ballast à grande vitesse. Mais à ce phénomène aérodynamique, tant lié au train (et à ses parties les plus basses) qu’à la voie (le ballast n’étant pas stabilisé en surface), s’est ajouté un autre désagrément au cours de l’été 2009. En effet, après un peu plus de deux ans de service, des enregistrements Mauzin sur la voie ont attiré l’attention de l’infrapôle Est-européen SNCF sur une dégradation rapide de la LGV Est-européenne touchant certaines sections, avec un indicateur de qualité de la géométrie de la voie équivalant à celui d’une LGV de 10 ans… Après analyse des défauts, qui ne concernaient toutefois pas les deux sections expérimentales citées plus haut, une série de mesures (ballastage, bourrage, stabilisation) a permis avec succès d’enrayer la dégradation. Maintenant, les TGV circulent à 320 km/h et il n’y a « plus rien à voir ». Encore une preuve de la souplesse permise par la solution ballast, mais cet incident a apporté de l’eau au moulin des partisans de la voie sur béton pour les plus hautes vitesses.

Car la question qui se pose aux promoteurs et concepteurs de lignes à grande vitesse est bien celle-ci : voie sur ballast ou dalle béton ? « C’est au coup par coup », répond Alain Cuccaroni, directeur des opérations LGV Est-européenne : « Les deux ont leurs avantages et leurs inconvénients. » Alors que, selon Inexia, la voie sur dalle présente un intérêt sur une LGV, à condition d’être retenue en amont des projets et lorsque plusieurs facteurs se présentent simultanément : une contrainte en tracé (obstacles, jumelage avec des autoroutes), des reliefs marqués (fortes dénivelées) ou un passage à une gamme de vitesse 350-360 km/h.

D’autres experts soulignent que l’intégration du rail et du radier sur ouvrage d’art présente de nombreux avantages, ne serait-ce qu’en termes de volume nécessaire (pas la peine de remplir partiellement l’ouvrage de ballast) ou de propreté (pas de poussières), comme cela a été vérifié dans le tunnel sous la Manche ou dans le tunnel du Perthus (ligne Perpignan – Figueras). Question sécurité dans les ouvrages d’art, la dalle béton présente d’autres avantages encore : on peut la mettre en forme de « trottoirs » de part et d’autre des rails afin de limiter les conséquences d’un éventuel déraillement et, si l’évacuation des voyageurs s’avère nécessaire, marcher sur une dalle béton reste plus facile que sur une voie ballastée.

Sauf sur les ouvrages d’art, le béton reste plus cher que le ballast, mais cet écart se resserre si l’on considère que ce dernier demande plus de maintenance. Par exemple, sur la LGV Sud-Est, ouverte en 1981-1983, le ballast a été entièrement renouvelé entre 1990 et 2006, puis nécessitera une nouvelle régénération d’ici à 2014. Ceci dit, le ballast se prête mieux à des opérations de maintenance. Offrant une grande souplesse de mise en œuvre, ainsi qu’une cadence de pose et un potentiel de recyclabilité plus élevés, le ballast est également un meilleur absorbeur de bruit que le béton ! De plus, la voie ballastée reste un terrain d’innovations : la transposition de techniques routières par Colas a non seulement donné naissance à la sous-couche de grave-bitume citée plus haut, mais elle a également inspiré la pose du ballast au finisseur (engin habituellement utilisé pour goudronner les routes), plus précise et au moins huit fois plus rapide que la méthode classique. Essayée la première fois pour la pose des voies provisoires de l’opération Train Capitale à Paris en 2003, cette pose au finisseur a été mise en œuvre peu après sur la LGV belge de Liège à la frontière allemande.

De l’autre côté de cette frontière se trouve la patrie des deux principales entreprises spécialistes de la pose de voie sur béton. La principale est Rail.One, dont la méthode Rheda 2000 (traverses bibloc mises en position sur une armature au moyen de rails provisoires avant la coulée du béton) a non seulement conquis le réseau DB pour ses lignes nouvelles, mais aussi la HSL Zuid néerlandaise, les tunnels espagnols, la ligne Taïpeh – Kaohsing à Taïwan (face aux spécialistes japonais) et – last but not least – la longue ligne nouvelle chinoise de Wuhan à Guangzhou, ouverte il y a six mois. L’autre type allemand de voie sur béton est la FFB (Feste Fahrbahn Bögl) de l’entreprise de BTP Max Bögl, qui se présente sous forme de dalles préfabriquées et a été mise en œuvre sur le lot nord de la ligne nouvelle Nuremberg – Ingolstadt (2006).

Outre-Manche, une autre solution est proposée par Balfour Beatty Rail et Corus Rail : pour chaque voie, les deux rails sans patin – quasiment réduits à des champignons de 74 kg/m – sont simplement enchâssés dans deux rainures de la dalle béton par l’intermédiaire d’un coussinet amovible. Ce système ERS (Embedded Rail System) est d’autant plus simple à mettre en œuvre qu’il se passe d’attaches. Et plus de la prévention des déraillements par la forme donnée à la dalle (voir plus haut), ce dispositif limite les conséquences d’une rupture du rail, ce dernier étant maintenu prisonnier du béton. Un argument de poids en Grande-Bretagne, où une rupture de rail, à Hatfield, a été le grand révélateur de la crise qu’y traversait le secteur ferroviaire il y a 10 ans. Le système ERS a été mis en œuvre sur deux sections expérimentales, l’une en Grande-Bretagne, l’autre sur une ligne nouvelle espagnole.

L’apparent « plébiscite » en faveur des solutions allemandes de voies sans ballast pour les lignes à grande vitesse les plus récentes à travers le monde est à relativiser, compte tenu des circonstances. Les matériaux disponibles à proximité des chantiers ainsi que la nature du terrain rencontré et la nécessité d’avoir recours à des ouvrages d’art dans des régions densément peuplées ne sont sans doute pas étrangers au choix de la voie sur béton en Chine. Ce sont en tout cas ces causes qui ont entraîné très tôt le choix de la voie sans ballast pour la HSL Zuid néerlandaise, reposant sur un sol meuble quand elle n’est pas construite sur des ouvrages d’art.

En fait, si les voies ballastées et sur béton ont chacune leurs avantages, c’est au niveau des transitions entre ces deux techniques que se trouve le véritable point faible, les propriétés physiques des deux types de voie n’étant pas les mêmes. Pour gérer de telles transitions, la projection d’un mélange à base de polyuréthanne à prise rapide sur la surface du ballast permet de faire varier progressivement l’élasticité de la voie, offrant en outre une stabilisation du ballast. Cette solution nommée XiTrack a été essayée outre-Manche… mais sur lignes classiques.

En dépit de son aspect moins « poli » que le béton, le ballast reste donc une solution au goût du jour – et même de demain pour les projets français comme la LGV Sud Europe Atlantique. Cependant, le choix du type de voie pourrait être laissé à la discrétion du concessionnaire en ce qui concerne le contournement de Nîmes et de Montpellier. Quant au projet de deuxième ligne à grande vitesse britannique (HS2), conçue d’emblée pour des vitesses supérieures à 300 km/h, le choix du ballast semble évident aux décideurs pour sa capacité à absorber les ondes de pression et les bruits. Comme le rappelle Alain Cuccaroni, « c’est tout de même sur une voie ballastée que le record des 574,8 km/h a été battu » !

Patrick LAVAL

AGV, le train articulé de trop ?

Vous avez dit « caisse large » et « quai haut » ? En motorisation répartie et à un seul niveau ? Et vous souhaitez vraiment qu’il roule sur une voie posée sur dalle ? Pas de chance : le meilleur train à grande vitesse du monde est à motorisation concentrée, et à deux niveaux. Certes, il ne saurait offrir de caisses très larges (charge à l’essieu oblige !), et il n’est pas vraiment adapté aux quais hauts. Mais c’est notre TGV Duplex, avec lequel vous n’aurez d’ailleurs nul besoin d’une voie sur dalle, puisque, à la différence de ses concurrents allemands, il n’a jamais provoqué le moindre envol de ballast… J’allais oublier : il aura toujours une longueur d’avance car c’est un train « ar-ti-cu-lé ». Ah ! vous n’en voulez pas ?

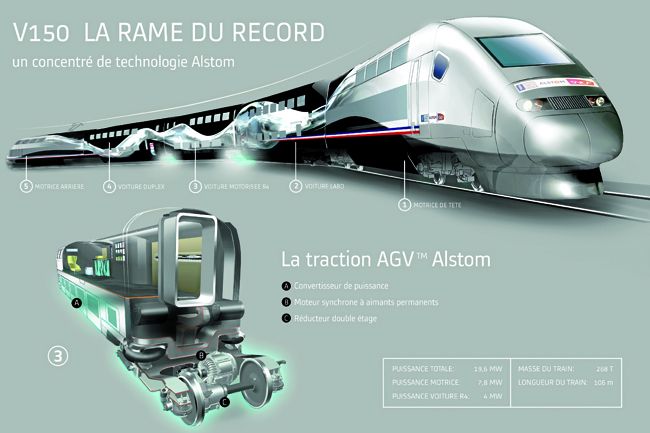

A dessein caricaturée, cette posture aurait néanmoins pu s’apparenter à celle des Français, il y a seulement quelques années. A décharge pour eux, point n’est facile d’assumer un leadership historico-technologique. Exprimés en km/h, 515.3 ou 578.4 sont des chiffres qui imposent d’abord le respect. Surtout si l’on songe que le dernier record en date, sur la ligne à grande vitesse Est-européenne, était surtout bridé par la tension mécanique de la caténaire et le souci omniprésent de ne rien casser qui puisse risquer de retarder la mise en service commerciale toute proche. Dans l’absolu, la rame du record, telle qu’elle avait été conditionnée, aurait sans doute pu friser le seuil des 600 km/h…

Mais il n’est jamais gagné de s’élancer le premier pour faire la course en tête. Car si le mérite d’avoir lancé en 1964 les fameux « bullet trains », ancêtres des Shinkansen, revient indubitablement aux Japonais, force est cependant de constater que ce sont les Français qui ont tracé, les premiers, les chemins canoniques de la grande vitesse ferroviaire moderne. Sans aucun doute « boosté » par le record de 1955, dans les Landes, à 331 km/h, puis par l’expérience en service commercial à 200 km/h sur les trains rapides à supplément Capitole et Aquitaine du Sud-Ouest, la SNCF a eu le trait de génie de vouloir son TGV à la fois très rapide (260 km/h à compter du premier jour) et destiné à tous. Autrement dit, tout le contraire d’un train de luxe prioritairement réservé à des privilégiés…

Dès la définition du prototype à turbine à gaz TGV 001, le choix s’est orienté vers le concept de train articulé. Rouler très vite impliquait de pouvoir installer à bord beaucoup de puissance (elle croît comme le cube de la vitesse !), aussi cherchait-on à diminuer la consommation énergétique. Or la rame articulée a déjà le bon goût de réduire tout à la fois la part de la résistance à l’avancement due au roulement (puisqu’il y a moins d’essieux pour une même longueur de rame), et celle inhérente à l’aérodynamisme (les caisses peuvent être surbaissées entre les bogies, d’où leur moindre hauteur et un maître-couple plus favorable). Et cette dernière réduction est d’autant plus significative que la résistance aérodynamique varie justement avec le carré de la vitesse. Autres avantages, ce concept abaissait le centre de gravité du train et améliorait aussi le confort acoustique, car il permettait d’éloigner les voyageurs des roues, autrement dit de les préserver de l’une des principales sources de bruits comme de vibrations.

Quand en septembre 1981 la première génération de TGV s’élance en service commercial sur la ligne Paris-Sud-Est, le succès, tant technique qu’économique, est immédiatement au rendez-vous. On se plaît alors à souligner qu’à 260 km/h, entre Paris et Lyon, la consommation rapportée au voyageur transporté n’excède pas celle d’un Solex ! Depuis, le célèbre vélomoteur a pris ses quartiers au musée, tandis qu’un nouvel intérêt insoupçonné du concept articulé se révélait incidemment lors d’un déraillement. C’était à Mâcon, à la suite de la défaillance d’un tiroir anti-enrayeur, qui au demeurant n’aurait plus pareille conséquence aujourd’hui. La rame avait conservé son intégrité, la rotation d’une remorque par rapport à l’autre selon l’axe de la voie se trouvant naturellement contrariée par les anneaux d’articulation. La démonstration se renouvellera sur le TGV Nord à la suite de l’effondrement, sous la plateforme, d’une ancienne galerie oubliée, vestige de la première guerre mondiale…

L’optimisation suprême intervient sans doute avec le Duplex. Grâce au talent de deux ingénieurs d’exception, François Lacôte et Louis-Marie Cléon, alors tous deux à la SNCF, un TGV à deux niveaux peut finalement voir le jour. En termes de gestion de l’espace, l’architecture de train articulé se marie à merveille avec une formule à deux niveaux : le positionnement des bogies au droit des intercaisses, qui permet de surbaisser les remorques sur l’essentiel de leur longueur, minore la place perdue, si bien que le gabarit relativement restrictif du réseau français se trouve ainsi pleinement mis à profit. Le Duplex fait donc figure de porteur « grande vitesse, hypercapacitif », parfaitement adapté à la typologie de dessertes avec prolongements sur un réseau classique au gabarit contraint…

Le grand challenge du Duplex était, bien sûr, le respect du bilan de masse. Le défi ne put être relevé qu’à la suite d’une incroyable « chasse aux kilos », la définition de sièges révolutionnaires ou encore le recours à des planchers « nid-d’abeilles », en s’inspirant, pour l’une des premières fois, de techniques issues du monde aéronautique. Il fallait impérativement ne pas dépasser la très fameuse charge à l’essieu de 17 t, fixée dès l’origine par les Français pour tous leurs TGV et autres trains à grande vitesse qui viendraient à circuler sur leurs infrastructures. Cette limite, atteinte sur les TGV à un seul niveau, non dépassée sur ceux à deux niveaux, et que ne pouvaient honorer les Allemands sur leurs deux premières générations d’ICE avec des valeurs supérieures à 19 t sur les motrices, trouvait tout son sens dans la perspective française de rouler très vite, autrement dit à 300, puis à 320 km/h. Comme l’on sait, l’accélération transversale en courbe varie comme le carré de la vitesse, et il en va donc de même avec les efforts transversaux exercés sur la voie (efforts de ripage), qui sont par ailleurs directement proportionnels aux masses mises en jeu. Les Japonais, avec une forte culture du « métrique anglais » (1 067 mm) pour leur réseau classique, et en butte à des phénomènes de ravinement des plateformes dus aux typhons et autres tremblements de terre, ont toujours été naturellement portés vers la recherche de très faibles charges à l’essieu. C’est pourquoi, même si l’opérateur JR East a bien construit, dans les années 90, un prototype dit « Star 21 » intégrant des bogies moteurs articulés et motorisés (à l’époque une première mondiale !), les Japonais n’en sont pas moins toujours restés fidèles au concept classique de voitures reposant chacune sur deux essieux pour leurs Shinkansen. Selon les mêmes motivations, ils se sont orientés d’emblée vers la motorisation répartie (d’où d’ailleurs le premier bogie d’articulation motorisé apparu sur Star 21), afin de contourner l’écueil de charges à l’essieu trop élevées pour leurs infrastructures avec des motrices stricto sensu. Mais assez étrangement, le critère moins restrictif des 17 t qu’ont su à juste titre imposer très tôt les Français, et qui fit désormais force de loi sur le réseau à grande vitesse européen, est peut-être en passe de se révéler insuffisant. L’usure apparemment rapide des infrastructures de la ligne à grande vitesse Est-européenne (qui sont les premières à être parcourues à 320 km/h) peut avoir de multiples origines, mais il n’en demeure pas moins vrai que la circulation, à ces vitesses, d’un matériel de plus faible charge à l’essieu contribuerait encore à la diminuer, d’autant que ces phénomènes sont tout sauf linéaires…

La conception du Duplex, avant-dernière génération de trains à grande vitesse français avec motorisation concentrée (si l’on considère que les motrices POS en constituent la dernière), aura curieusement coïncidé avec la charnière de deux époques : celle, bien révolue, où la SNCF avait coutume de formuler, parfois de A à Z, les solutions techniques à mettre en œuvre dans ses matériels roulants qu’elle donnait ensuite à construire, et celle, totalement actuelle, où la société nationale doit se contenter de rédiger des spécifications fonctionnelles à partir desquelles les constructeurs eux-mêmes définissent lesdites solutions devant répondre au cahier des charges. L’Europe est passée par là : autres temps, autres mœurs…

Si Alstom s’est donc impliqué, en parallèle et d’une manière jusqu’alors inaccoutumée, dans sa conception, le Duplex reste néanmoins un vrai produit « made in SNCF », et en l’occurrence ce sera le dernier. La formule « train à grande vitesse et à deux niveaux » n’étant visiblement pas encore prisée à l’étranger, le constructeur a donc développé, sur fonds propres, l’AGV. Ce nouveau concept de rame à un seul niveau résulte du mariage totalement inédit de deux technologies : l’architecture de rame articulée (un acquis des générations précédentes de TGV qui distingue les trains à grande vitesse français de tous leurs concurrents), et la motorisation répartie.

Déjà mise en œuvre sur les Shinkansen japonais et l’ICE 3 allemand, la motorisation répartie saupoudre moteurs de traction et électronique de puissance tout au long de la rame, sous les voitures, au lieu de les « concentrer » à l’intérieur des deux motrices d’extrémité. Cette formule issue d’une miniaturisation des composants redonne ainsi toute la longueur du train aux seuls voyageurs. Sans pénaliser la capacité unitaire, ce train pourrait donc se composer de plusieurs rames courtes, acheminées ensemble jusqu’à une gare de bifurcation pour ensuite continuer séparément leur parcours vers des terminus différents. Sur l’AGV, le constructeur a motorisé les bogies d’articulation grâce à son nouveau moteur synchrone à aimants permanents. Conçu pour une puissance nominale de 720 kW, ce moteur ne pèse que 740 kg et offre donc, de très loin, la plus forte « puissance massique » : environ 1 kW/kg, contre 0,6 à 0,7 kW/kg pour le moteur asynchrone du TGV POS Est-européen ! On a fait développer à ce moteur 1 MW lors du record du monde ! Grâce à sa légèreté et à sa compacité, on a pu le « descendre » dans le bogie de l’AGV sans nuire au comportement dynamique de l’ensemble, supprimant ainsi la délicate transmission « tripode » autrefois nécessaire pour que les moteurs de TGV, suspendus sous caisse, viennent entraîner les essieux. Avec seulement six bogies moteurs sur un AGV de 200 m (soit douze moteurs), la puissance installée sera largement suffisante pour rouler en service commercial à 360 km/h. D’autant que l’AGV est de 60 à 70 t plus léger que ses concurrents, ne comportant que douze bogies au lieu de seize, ce qui diminue de surcroît la fatigue de la voie. Avec le travail mené sur la forme du nez et les césures entre voitures, sa résistance à l’avancement chute de 10 à 20 % par rapport à ses concurrents, réduisant la consommation d’énergie d’au moins 15 % ! Reste seulement à espérer que les « terres rares » nécessaires à la fabrication des moteurs à aimants permanents ne viennent pas à flamber un jour sur le marché…

A la demande de la SNCF, Alstom prépare aujourd’hui un AGV Duplex dont on peut raisonnablement penser qu’il va faire grand bruit. Ce nouveau défi, qui semble en bonne voie d’être relevé, montre à quel point le leadership technique sur la construction de matériel ferroviaire à grande vitesse demeure bien français. Pour autant, l’AGV n’est peut-être pas le produit universel auquel on aurait été en droit de s’attendre, même s’il satisfait pleinement aux STI (spécifications techniques d’interopérabilité) et dispose d’une chaîne de traction idéalement adaptée à certaines versions polycourant, dont celle avec le 3 kV : bien vu pour l’opérateur italien NTV ! L’architecture articulée élargie à la totalité de la rame (à l’image du prototype TGV 001) et la diminution significative du nombre d’essieux qui en résulte (24 au lieu de 32 sur un train classique !) compliquent le respect du bilan de masse. Du coup, le montage d’un système de freinage à courants de Foucault s’avère impossible, surtout avec le bogie tel qu’il a été conçu. Or ce système, qui équipe les ICE 3 venant en France, a été jusqu’ici imposé par les Allemands pour circuler sur leur propre réseau à V max, même si la démonstration de son caractère « de sécurité » ne semblerait pas avoir été établie. Autre difficulté de même origine, la réalisation d’un transformateur pour le 15 kV 16,7 Hz ne pourrait s’envisager qu’en recourant à des composants très onéreux. Actuellement, l’AGV ne saurait donc avoir quelque chance de s’imposer dans le parc d’un opérateur qui voudrait pouvoir rouler en Allemagne…

L’« articulé attitude » est une posture qu’à l’étranger, souvent, on s’explique difficilement. Peut-être à cause de la culture pendulaire qui, chez certains, a été une étape, ou demeure même une composante de leur approche de la grande vitesse. Or la pendulation requiert les plus faibles charges à l’essieu possibles car, comme l’on sait, si elle permet d’annuler en courbe la composante tangentielle au plancher de la résultante entre accélération transversale et gravité, elle n’a bien évidemment aucun effet sur cette même accélération transversale au niveau de la voie, d’où le risque de ripage et la nécessité de s’en préserver. De surcroît, pendulation et articulation ne font pas forcément très bon ménage car la différence des angles d’inclinaison d’une caisse à la suivante, en entrée de courbe, serait forcément limitée par la nécessité de ne pas décharger de manière significative l’une ou l’autre des roues de leur bogie commun…

L’affaire des envols de ballast provoqués par l’ICE 3, si elle a pu jeter l’opprobre sur la voie ballastée, n’en éclaire pas moins un aspect très intéressant de l’architecture articulée qui n’a pourtant pas vraiment été souligné. Dans une rame composée de voitures reposant classiquement sur bogies, ceux-ci ne sont pas uniformément répartis. En particulier, les bogies situés de part et d’autre des attelages se retrouvent très voisins. Or ces groupes de deux bogies ont un effet particulièrement défavorable sur l’aérodynamique du train. De plus, l’architecture classique se traduit par d’importantes césures intercaisses qui génèrent des écoulements turbulents et autres phénomènes tourbillonnaires. Pour éviter les envols de ballast qui en résultaient, il a donc fallu installer des déflecteurs aux césures des ICE 3 circulant sur voie ballastée, tout en carénant leurs dessous de caisses afin que d’éventuelles projections résiduelles ne risquent d’endommager les équipements. Résolvant le problème, ces dispositions constructives ne peuvent néanmoins pallier l’inconvénient aérodynamique que représenteront toujours ces successions de deux bogies groupés, alors qu’a contrario les anneaux d’intercirculation d’une rame articulée, surtout quand on les habille de bavettes caoutchouc dans le plan des faces latérales, représentent de très loin la solution optimale. Mais quelle pertinence y a-t-il à proposer la solution technique la plus optimisée si elle n’est pas d’emblée reconnue comme telle par le marché ?

Enfin, le train à grande vitesse « à la française » paraît encore souffrir d’un autre trait de sa personnalité, là encore assez directement issu de son architecture articulée. Chacune de ses caisses ne dispose, en effet, que d’une porte d’accès par face latérale, contre deux sur les solutions classiques de ses concurrents. Même s’il convient de relativiser cet inconvénient (car les caisses de TGV sont plus courtes que les voitures classiques), il n’en demeure pas moins vrai que la rapidité des échanges de voyageurs aux arrêts intermédiaires est souvent vécue comme primordiale par certains clients étrangers, en l’occurrence ceux qui veulent du quai haut pour les mêmes raisons. Le TGV, parfaitement adapté aux missions pour lesquelles il avait été conçu à l’origine, avec de longs parcours sans arrêt sur les lignes à grande vitesse, semblerait donc moins naturellement « chez lui » dès lors qu’il s’agit plutôt de cabotage…

Que le Duplex ne soit pas le produit « export » par excellence semble aujourd’hui une affaire entendue. Le credo « caisse large, quai haut », très en vogue sur certains marchés asiatiques, ne favorise pas non plus le choix du train articulé. Dans la mouvance actuelle, tout semble se passer comme si notre hégémonie technique était soudainement tombée en disgrâce. Prenons garde, néanmoins, de ne pas jeter l’AGV nouveau-né avec l’eau du bain…

Philippe HERISSE

Mise en service de la LGV Shanghaï – Nanjing

Ce jeudi 1er juillet, doivent être mis en service les premiers trains sur la LGV Shanghaï – Nanjing. Ils circuleront à une vitesse de 350 km/h, selon un communiqué du bureau des Chemins de fer de Shanghaï. Ces trains de type CRH3 (China Railways High-Speed 3, c’est-à-dire la technologie du Velaro de Siemens), longs de 200 m, comportant 8 voitures, offrent 557 sièges. Environ 120 navettes sont prévues chaque jour pour relier Shanghaï, Nanjing et six autres villes. Cette nouvelle ligne, longue de 300 km, s’ajoute aux 3 529 km de lignes à grande vitesse (plus de 200 km/h) déjà ouvertes en Chine. Sur ce total, 3 lignes totalisant 1 546 km sont aptes à 350 km/h, selon les chiffres de l’UIC : Beijing (Pékin) – Tianjin, Wuhan – Guangzhou, Zhengzhou – Xi’an). La nouvelle ligne Shanghaï – Nanjing constitue le tronçon sud de la LGV en cours de construction Beijing – Shanghaï, dont le tronçon nord, Beijing – Tianjin, a été mis en service en 2008.

Les études préalables de la LGV Montpellier-Perpignan débutent

Les études préalables à la déclaration d’utilité publique de la ligne nouvelle Montpellier-Perpignan, 160 km pour un coût de 42 millions d’euros, ont débuté il y a près de 3 mois, a annoncé RFF le 24 juin. RFF a anticipé sur la future convention de financement des études et a débloqué 5 millions d’euros. Mais, pour pouvoir achever l’ensemble des études, il faut qu’une convention entre l’État, RFF, la Région et les collectivités. Les études se diviseront en deux étapes sur près de cinq ans : la première vise à choisir un fuseau de 1 000 mètres de large, la seconde à valider le choix d’une bande de 500 mètres à l’intérieur de laquelle s’inscrira le tracé définitif qui sera soumis à l’enquête publique. C’est le scénario d’une ligne nouvelle mixte qui a émergé du débat public et qui a été retenu. Le calendrier prévoit une DUP en 2015 pour une mise en service à l’horizon 2020.

Lassemblée nationale vietnamienne rejette le projet de LGV

Le 19 juin, contre toute attente, l’assemblée nationale vietnamienne a rejeté le projet de relation ferroviaire à grande vitesse entre le sud et le nord du pays. Soit 1 570 km de ligne à réaliser d’ici 2035 pour un montant de 56 milliards de dollars américains (46 milliards d’euros). Ce montant, astronomique par rapport aux moyens du pays, a sans doute été à l’origine du rejet par l’assemblée, une première pour un projet émanant du gouvernement vietnamien.

La Commission donne son feu vert au « Nouvel Eurostar »

La Commission européenne a approuvé vendredi 18 juin sous conditions le projet de création de l’entreprise commune « Nouvel Eurostar » par la SNCF et London Continental Railways (LCR). Nouvel Eurostar deviendra une entreprise commune autonome et indépendante, contrôlée par la SNCF et LCR, opérant le service Eurostar en France, au Royaume-Uni et en Belgique, précise l’AFP. Eurostar est pour l’instant une coopération entre la SNCF, EUKL (une filiale de LCR, ndlr) et la SNCB.

SNCF, LCR et SNCB ont proposé une série d’engagements visant à assurer à de nouveaux entrants un accès aux services dans les gares internationales, ainsi que l’accès à des services de maintenance légère dans les dépôts. Les parties se sont par ailleurs engagées à céder un certain nombre de sillons au bénéfice de nouveaux entrants si ces derniers ne peuvent les obtenir dans les conditions normales d’allocation par les autorités gestionnaires d’infrastructures. La Commission a estimé que la nouvelle entité « n’entraverait pas de manière significative une concurrence » en Europe. Concurrence qui devrait rapidement venir de la DB.Le TGV Paris Turin Milan risque dêtre arrêté à la frontière

Le TGV franco-italien Paris – Turin – Milan risque d’être arrêté à la frontière faute d’homologation du matériel en Italie à compter du 1er juillet. Si bien que la SNCF a interrompu les réservations au-delà de cette date, a indiqué à l’AFP une porte-parole de la SNCF jeudi 17 juin. « Nous avons un problème de mise en conformité des rames TGV aux nouvelles normes italiennes », les trains ayant pour l’instant le droit de rouler en Italie jusqu’au 30 juin, a précisé la porte-parole, rappelant qu’une mésaventure similaire s’était déjà produite l’an dernier. « Du coup, nous ne sommes pas en mesure de prendre de réservations pour des destinations au-delà de la frontière après le 1er juillet », a-t-elle ajouté. Les trains de voyageurs franco-italiens sont assurés par Artesia, associant la SNCF et Trenitalia. Mais les relations entre les deux partenaires sont très tendues depuis l’annonce de l’entrée de la SNCF au capital de NTV, qui doit lancer l’an prochain des trains à grande vitesse en Italie face à Trenitalia qui en retour, a annoncé sa prochaine arrivée sur les rails français, en concurrence avec les trains d’Artesia.

Les viticulteurs des Graves contre le tracé de la LGV Tours Bordeaux

Les viticulteurs des AOC Graves et Graves supérieures ont adopté une motion « rejetant fermement » le tracé de la Ligne à grande vitesse (LGV) touchant leur vignoble au sud de Bordeaux et validé par le comité de pilotage, selon un communiqué diffusé lundi 7 juin repris par l’AFP. Le fuseau de 1 000 mètres finalement retenu « coupe en deux un secteur particulièrement représentatif du terroir » des Graves, souligne le texte de la motion adoptée en assemblée générale le 3 juin. Les viticulteurs « manifestent vivement leur inquiétude pour le devenir de cette partie des Graves déjà fortement abîmé par une urbanisation débridée » et regrettent que leur proposition alternative, « pourtant jugée apte au ferroviaire par RFF (Réseau ferré de France), qui évitait le vignoble n’ait pas été prise en compte », selon le communiqué transmis par le syndicat viticole des Graves.